Princípio operacional

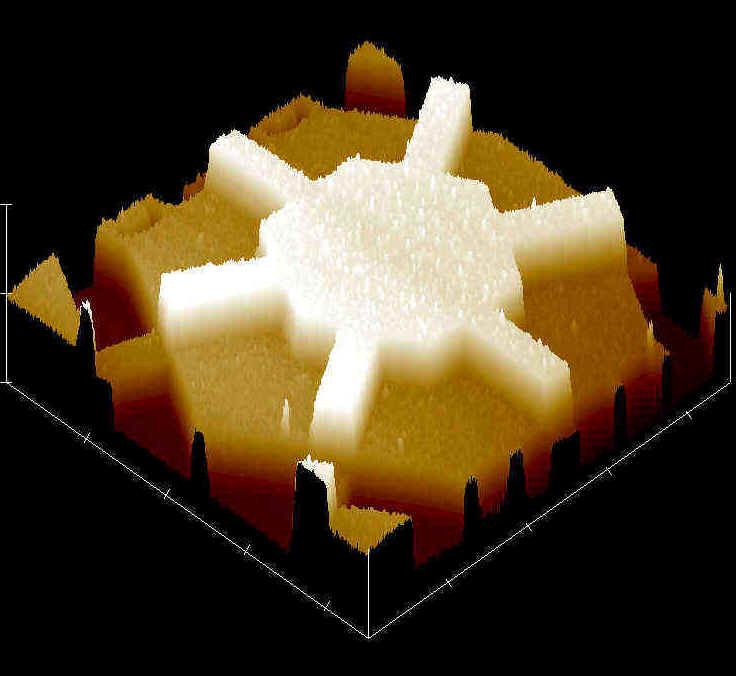

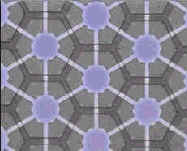

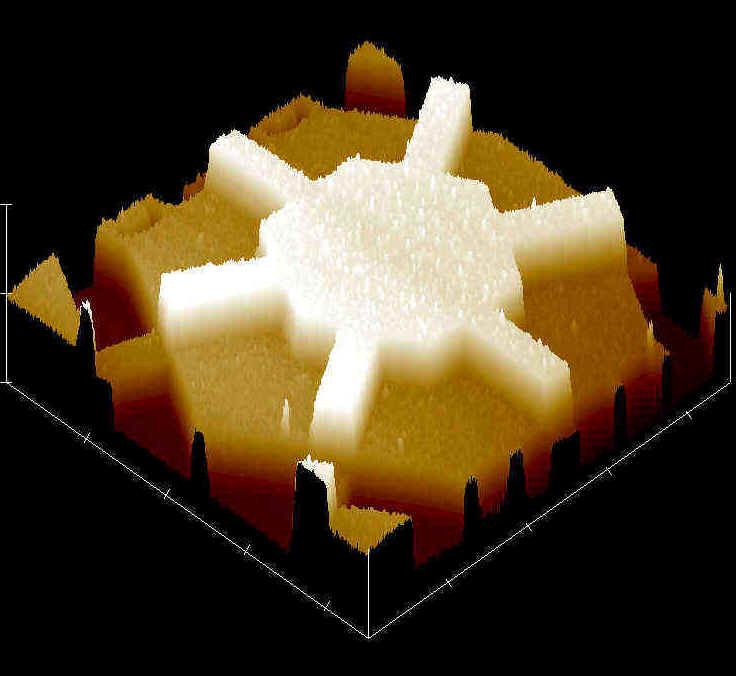

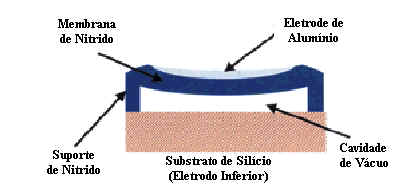

Como sensores de pressão e aceleração construídos em sistema microeletromecânicos ( MEMS ), sensores ultrasônicos de silício usam uma membrana suspensa. Assemelham-se a milhares de tambores finos (figura abaixo)na superfície de um chip de silício, onde cada um tem o tamanho de um fio de cabelo. A estrutura destes tambores consistem de uma fina membrana de nitrido e um eletrodo superior de alumínio suspenso sobre uma cavidade. Paredes laterais de Nitrido suportam a membrana acima do substrato de silício que forma o eletrodo inferior.

|

|

Os tambores são estruturas capacitivas que operam sob um campo eletrostático. Uma tensão DC de polarização aplicada entre os eletrodos superiores e inferiores estabelece um campo elétrico que cria uma tensão na membrana. Um sinal AC aplicado na membrana varia a tensão e ocasiona sua vibração emitindo ondas ultrasônicas. Inversamente, durante a recepção do ultrasom, a membrana movimenta-se, alterando a capacitancia do sensor e criando uma corrente de saída. Para aplicações em ar e gases o sensor opera no modo ressonante para maximizar sua sensibilidade. Para aplicações de imersão, os sensores são projetados para operar no modo não ressonante para otimizar a qualidade do sinal de eco e para uma maior largura de banda.

Processo de manufatura

Diversas camadas de finos filmes são depositados na superfície do substrato de silício. Estas incluem a camada de sacrifício, a membrana de nitrido e o eletrodo superior de alumínio. A camada de sacrifício é então removida para formar a cavidade abaixo da membrana. Finalmente uma camada de proteção é adicionada no topo da estrutura para proteger o sensor contra ambientes agressivos. O processo é ilustrado na figura abaixo, na ordem cronológica de baixo para cima

Vantagens

em aplicações em meios gasosos

Tecnologia MEMS fornece uma importante vantagem sobre transdutores piezoelétricos : melhor em 50 dB no alcance dinâmico no ar. O leve peso da membrana dos sensores ultrasônicos casa melhor a impedância acústica e pode portando criar ondas de pressão mais eficientemente. O maior alcance dinâmico fornece grande flexibilidade ao sistema, possibilitando novas aplicações, como testes não destrutivos de metais e compósitos com acoplamento a ar.

Outra vantagem é que, devido ao pequeno tamanho dos tambores, estes sensores podem operar a frequências muito maiores que os piezoelétricos (200 – 5 MHz). Isto possibilita resultados com dez vezes mais resolução em tempo e frequência e redução em dez vezes da zona morta.

Além disto, são quase perfeitamente radiadores unidirecionais e não tem observável acoplamento acústico com a estrutura suporte. Como sua espessura típica é muito menor, possibilita projetos de em espaços reduzidos.

Sensores ultrasônicos de silício possibilitam projetos de Testes Não Destrutivos (NTD) sem contato, ou seja , o típico NTD sem o gel de acoplamento, tornando o processo mais prático e de mais fácil automação.

Quanto a proximidade e alcance, um típico conjunto utiliza um sensor a 500 kHz com um sinal de 2 Vac no modo de pulso e eco, possibilitando um alcance de 2-100 cm. Para medições de alta precisão e curto alcance, sensores a 2MHz podem ser utilizados com precisão de micrometros.

Vantagens

em aplicações em imersão

Para aplicações imersas (o transdutor lança as ondas ultrasônicas dentro de um líquido ou gel) sensores de silício oferecem excelente performance, pois apresentam larga banda de resposta e melhor perda de inserção comparados aos transdutores piezoelétricos. Isto propicia significativos melhoramentos na qualidade do sinal e imagens médicas e aplicações industriais. Além disto, a robustez da membrana que a tecnologia MEMS possibilita o trabalho na maioria dos ambientes agressivos.

Em tratando-se de imagens médicas, com um sensor ultrasônico capaz de transmitir de 2 MHz a 15 MHz, o projeto de sistemas de imagens por múltiplas frequências pode reduzir o número de sondas.

Para a detecção de nível, a larga banda de detecção permite uma melhor detecção de sinais em curto-alcance no modo de operação de pulso-eco. Não requerem camada de casamento de impedância e são inertes a maioria dos ambientes químicos

Perspectivas para o futuro

Futuras gerações de sensores de silício irão agregar sistemas característicos no mesmo chip para reduzir custos e a complexidade dos sistemas ultrasônicos.

No futuro, sensor em filas de duas dimensões integradas num único chip possibilitarão a obtenção de imagens 3D em tempo real.